Cos’è la FORATURA

La foratura rappresenta un’operazione critica, poiché viene svolta nella fase finale del ciclo di produzione, quando il valore del componente è già alto. Un aspetto che può incrementare o pregiudicare redditività e produttività. Investire nella foratura è un modo facile per migliorare i risultati finanziari dell’azienda. Qui potete trovare utensili di foratura e soluzioni che vi aiuteranno a ottenere eccellenti risultati nelle più diverse condizioni di lavorazione, materiali e tipi di applicazione.

Viene spesso eseguita piuttosto avanti nel processo di lavorazione, dopo che le operazioni precedenti hanno già aumentato il valore iniziale del componente. Si tratta di un’applicazione che, anche se apparentemente semplice, è complessa e può avere conseguenze significative se l’utensile funziona male o viene utilizzato al di sopra delle sue capacità.

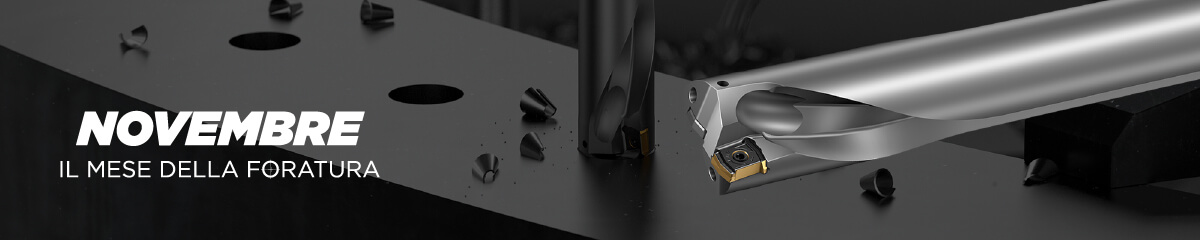

Nuova Punta CoroDrill DS20

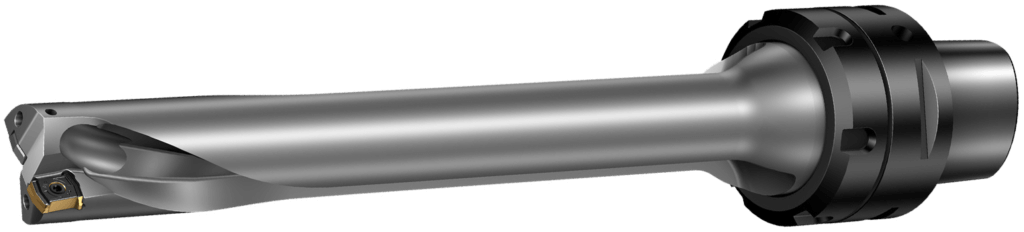

Corpo punta robusto e resistente alla fatica

La dimensione di ogni corpo punta è ottimizzata individualmente e presenta una rigidità mai vista prima, per garantire livelli elevati di sicurezza del processo, ripetibilità, qualità costante e buona precisione di runout. Canali del refrigerante a elica per mantenere la rigidità del corpo punta e scanalature variabili, con forme ottimizzate per garantire l’evacuazione sicura dei trucioli.

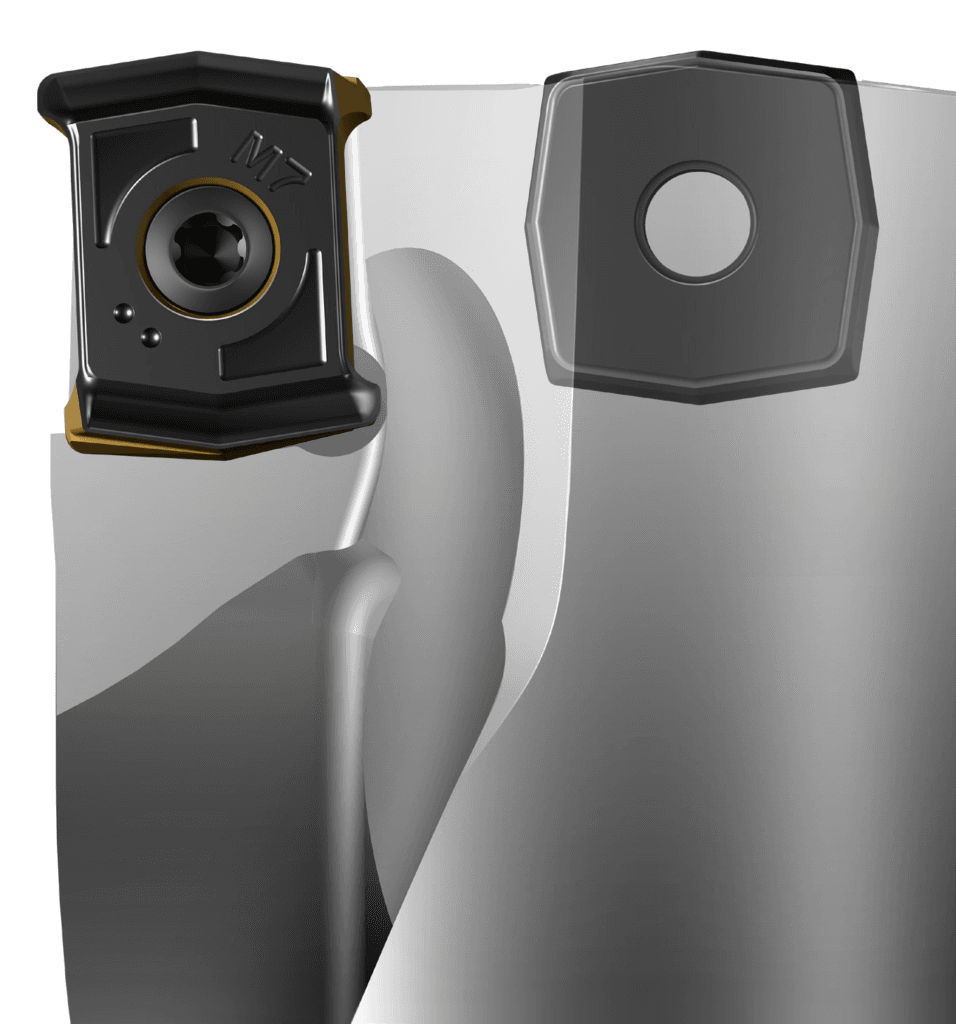

Design ottimizzato degli inserti

Le robuste sedi portainserto hanno tre superfici di contatto e supporto per ridurre lo spostamento dell’inserto. Gli inserti sono robusti e hanno una macroresistenza che assicura una maggiore tenacità e un’insuperabile durata utensile. L’inserto periferico rettificato assicura tolleranza di foro più stretta, prevedibilità e prestazioni costanti.

Sandvik Coromant CoroDrill DS20

Foratura con punte a inserti multitaglienti fino 7 × DC

L’innovativo design del corpo della punta e dell’inserto si è tradotto in una soluzione di foratura ad azione di taglio leggera, con caratteristiche di rigidità e prestazioni di evacuazione mai viste prima. CoroDrill® DS20 raggiunge profondità di foratura da 4 a 7 × DC e assicura livelli eccezionali di affidabilità, prevedibilità e velocità di a avanzamento. E se volete migliorare ulteriormente le operazioni di foratura e ridurre l’inventario degli utensili, affidatevi alla stabilità e all’elevata precisione dell’accoppiamento MDI (Modular Drilling Interface.)

| 4-5 × DC | 6-7 × DC |

|---|---|

| • Soluzione “plug and play” • Controllo truciolo prevedibile e costante • Versatilità ed efficienza costi • Aumento della produttività su tutti i materiali • Grande funzionalità su un’ampia gamma di dati di taglio • Tolleranze foro H12-H13 |

• Prima sul mercato con una punta a inserti multitaglienti 7 × DC • Foratura in efficienza costi di fori profondi con tolleranze non eccessivamente rigorose • Possibilità di implementare nuovi processi di lavorazione ad alta produttività • Nessuna necessità di fori pilota |

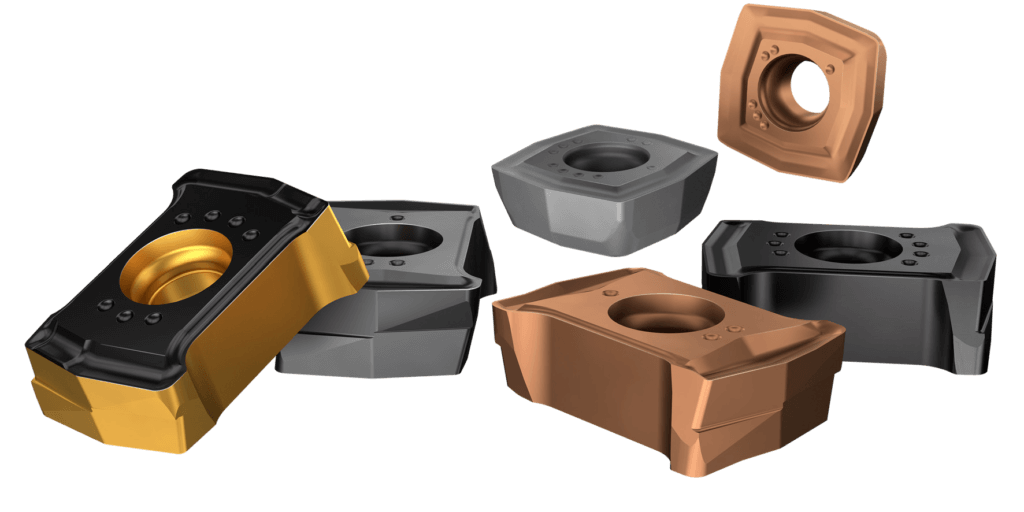

Un inserto per ogni applicazione

Le tre superfici di supporto e contatto di ogni sede inserto minimizzano lo spostamento dell’inserto e consentono di ottenere una maggiore durata utensile e una migliore superficie del foro. Gli inserti sono robusti e hanno una macroresistenza che assicura una maggiore tenacità e un’insuperabile durata utensile.

Grazie all’inserto periferico rettificato a forma di osso, è possibile ottenere tolleranze foro davvero strette. Questo inserto positivo bilaterale con posizionamento negativo indirizza le forze di taglio nel corpo punta, garantendo una maggiore stabilità e prestazioni costanti.

Qualità e geometrie

Sono disponibili qualità per tutti i materiali e ogni applicazione. La qualità GC1344 con rivestimento PVD, prodotta con tecnologia Zertivo®, offre livelli eccellenti di resistenza all’usura e tenacità per gli inserti centrali. È disponibile una vasta selezione di geometrie. Con la versatile geometria -L6W è possibile utilizzare lo stesso utensile in diverse operazioni

e su materiali differenti.

Tecnologia a gradini di nuova generazione

L’entrata nel pezzo con una punta asimmetrica genera sempre uno sbilanciamento. La nuova generazione di inserti a due gradini facilita l’entrata nel pezzo e riduce notevolmente le forze di taglio in entrata.

In combinazione con il corpo punta rigido, le capacità di centraggio sono decisamente migliori ed è quindi possibile realizzare fori più profondi, aumentare la produttività e ottenere tolleranze foro più strette.

Suggerimenti e tecniche di foratura per materiali differenti

Utilizzare correttamente l’utensile è cruciale per raggiungere risultati positivi. Presentiamo una raccolta di “Suggerimenti e tecniche di foratura per materiali differenti” con raccomandazioni per risolvere i problemi più comuni che possono verificarsi durante la foratura di questi diversi materiali.

ALTRI PRODOTTI DI FORATURA